Вакуумные системы нашли применение в самых разных областях нашей жизни, в том числе в различных промышленных отраслях. Для коммерческого применения они подошли не сразу, ведь большинство оборудования было слишком громоздко и дорого стоило. В результате, позволить себе эффективную вакуумную установку могли только огромные концерны.

Это создавало большой перекос между скоростью и экономностью потокового производства концернов и продукцией местных производителей, которые не могли конкурировать с такой мощью. Выходом из ситуации стала разработка системы холодного прессования, в основе которой лежит применение вакуумных мешков.

Содержание:

- Вакуумный мешок - принцип работы

- Вакуумный мешок для шпона

- Вакуумные мешки – силиконовые

- Мешок вакуумный для прессования

- Вакуумные мешки из полиуретана

- Вакуумный пресс-мешок - конструкция

- Мешок вакуумный для стеклопластика

- Стол для вакуумного мешка

Вакуумные мешки для прессования на данный момент имеют множество модификаций для разных целей и применяются в самых разных областях промышленности. Его используют на деревообрабатывающих комбинатах, мебельных фабриках, для создания декоративных элементов. Их применяют в составе сложного оборудования или на небольших эргономичных установках.

Вакуумный мешок - принцип работы

Вакуумные мешки для пресса значительно расширили возможности производства. С их помощью создают гнуто-клееные изделия, склеивают элементы сложной геометрической формы, работают с большими объемами.

Чаще всего эта методика применяется для шпонирования, ведь этот сложный процесс раньше занимал много времени и был экономически невыгодным. Также с его помощью производят корпуса для музыкальных инструментов (гитара, скрипка), части винтовых лестниц, декоративные элементы, окна, двери, мебель, светильники.

Принцип работы системы вакуумного прессования с вакуумным мешком:

- Проводятся подготовительные работы над заготовкой (придание формы, пропитка);

- Заготовку помещают в вакуумный мешок;

- С помощью зажима мешок герметизируют;

- Насос начинает откачивать воздух из мешка;

- Мешок плотно облегает заготовку, ведь внутри него вакуум;

- Прессование происходит под давлением окружающей атмосферы 1 кгс/см2;

- Процесс может длиться от нескольких минут до нескольких суток.

Вакуумный мешок

Длительность нахождения заготовки в вакуумном мешке тщательно рассчитывается на основе сопротивления материала, его объема и формы, особенностей производственного процесса. Дальше спрессованные элементы обрабатывают согласно техническим требованиям. Существуют вакуумные мешки из PU (полиуретановой) пленки, которые применяются для горячего прессования (при температуре до 100 градусов). Это ускоряет процесс склейки и позволяет наладить поточное производство более эргономично;

Системы вакуумного прессования состоят из:

- Вакуумного мешка (обычно до 6 штук);

- Зажимов для этих мешков;

- Вакуумного насоса с фильтром;

- Датчиков для регулировки вакуума;

- Регулирующего потока рабочей среды клапана;

- Комплекта арматуры для подсоединения мешка;

Также в систему могут входить адаптеры и специальные нагреватели. Обязательно использовать специальные расходные материалы – вакуумное масло, уплотнители.

Вакуумный мешок для шпона

Шпонирование выполняют только с помощью вакуумного пресса, иначе невозможно добиться нужной степени прилегания и прочности склейки. Вакуумный мешок для шпонирования должен соответствовать следующим требованиям:

- Стойкость к термонагрузкам;

- Повышенная прочность;

- Устойчивость к механическим повреждениям (особенно растягиванию);

- Универсальность применения (отсутствие реакции на разные материалы);

- Эластичность (способность менять форму без потери характеристик);

- Прозрачность (желательно для контроля за происходящими процессами).

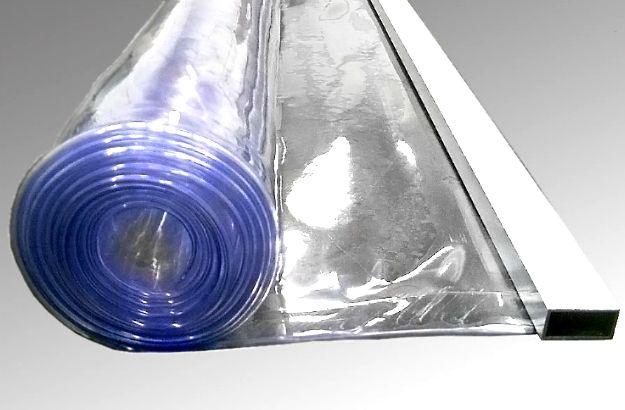

Вакуумный мешок для шпона

Для шпонирования применяют только мешки из нейлона, полиуретана и силикона. Они отвечают всем вышеприведенным требованиям. ПВХ и полиуретан подходят для холодных процессов (до 90 градусов). Они прочные и износостойкие, хотя ПВХ немного уступает по техническим показателям и обычно используется для наиболее простых манипуляций.

Нейлоновые мешки подходят для высоких температурных режимов, а силиконовые являются универсальными – для холодных и горячих процессов. Также вакуумные мешки для шпона можно применять для создания гнуто-клееных изделий, ведь очень часто эти процессы являются этапами одного производства.

Вакуумные мешки – силиконовые

Силиконовые вакуумные мешки работают по тому же принципу, что и версии из других материалов. Они отличаются такими техническими характеристиками:

- Возможность многоразового использования;

- Универсальность применения (с любыми материалами);

- Прозрачность мешка для контроля процессов;

- Повышенная устойчивость к износу;

- Длительный срок службы – до 5 лет;

- Стойкость к повреждениям механического характера;

- Повышенная эластичность – до 700%;

- Возможность прессования сложных форм и больших объемов;

- Используются при высоких температурах (до 180 градусов);

- На короткое время можно применять до 220 градусов.

Вакуумные мешки – силиконовые

Однако силиконовые мешки из-за своих многочисленных преимуществ стоят гораздо больше, чем аналоги. В результате их применяют только для сложных операций, которые никак нельзя сделать другим способом. Также они почти не подлежат ремонту в случае повреждения. Ремонт будет сложным и дорогим, а гарантии от повторного разрыва никто дать не сможет.

Мешок вакуумный для прессования

Мешок для вакуумного пресса работает по тому же принципу, что и остальные промышленные вакуумные мешки. Единственное отличие – он должен быть более прочным и устойчивым к давлению, ведь прессование происходит в более сложных условиях, чем склейка. Их производят из силикона, полиуретана и резины.

Мешок вакуумный для прессования

Вакуумные мешки из полиуретана

Полиуретановые вакуумные мешки используются для прессования при наличии дефектов на поверхности (острых углов, сколов). Однако их применяют только для простых форм без углублений или сложных внутренних поверхностей.

Технические характеристики мешков из полиуретана:

- Повышенная прочность (выдерживает высокое давление);

- Низкая эластичность (плохо переносит растягивание на малых площадях);

- Широкая температурная область применения (от -50 до +75 градусов);

- Хорошая износостойкость (выдерживает большое количество циклов прессования);

- Толщина не менее 0,8 мм;

- Устойчивость к повышенной влажности;

- Способность переносить резкие перепады температуры;

- Оптимальное соотношение цены и качества.

Вакуумные мешки из полиуретана

Модели из полиуретана обладают улучшенными техническими характеристиками по сравнению с изделиями из ПВХ, но и больше стоят. Однако они считаются более выгодным приобретением из-за долгого срока службы и широкого спектра применения. Их можно применять в промышленных масштабах и при сложных технологических процессах.

Вакуумный пресс-мешок - конструкция

Вакуумные мешки (пресс-мешок) состоят из таких слоев:

- Оснастка (основа для повышения прочности);

- Герметизирующий жгут (отвечает за сохранение вакуума длительное время);

- Разделитель (не дает соприкасаться двум слоям, чтобы не потеряли характеристики);

- Препрег (пропитанный полимерными связующими);

- Жертвенная ткань (отвечает за сохранение эластичности);

- Липкая лента (соединяющее звено);

- Разделительная пленка (аналогично разделителю);

- Дренаж (дает запас места при растягивании);

- Вакуумная пленка (стойкая к разреженным атмосферам).

Вакуумные мешки с насосом для откачивания воздуха обязательно оборудованы встроенным штуцером и другой вакуумной арматурой для подсоединения прочих элементов.

Вакуумный пресс-мешок - конструкция

Мешок вакуумный для стеклопластика

Вакуумные мешки широко применяются в производстве изделий из композитных материалов. Обычно при производстве стеклопластика связующие полимеры наносятся вручную. Это занимает много времени, и сам технологический процесс не гарантирует нужного результата.

Производственный процесс с применением вакуумных мешков позволяет получить более качественные и прочные изделия. Использование вакуумных мешков для стеклопластика дает следующие преимущества:

- Откачивается лишняя пропитка и воздух из изделия;

- Улучшается соотношение стекловолокон и пропитки;

- Повышается прочность изделия;

- Снижается окончательный вес заготовки;

- Испарения удаляются промышленным способом и не наносят вреда здоровью;

- Не ограничивается время обработки;

- Можно производить объемные изделия и со сложными формами;

- Сохраняется чистота на рабочем месте.

Мешок вакуумный для стеклопластика

В результате вакуумной обработки процесс формировки стеклопластика значительно упрощается, что более выгодно для производителя. Производственный поток ускоряется, при этом можно сэкономить на труде рабочих. Чистота рабочего места и отсутствие вредных для работы испарений дает возможность перенести производство в черту города, так как требования санэпидемстанции будут соблюдены.

Стол для вакуумного мешка

Стол для вакуумного мешка является основной деталью оборудования. Он выполняет следующие функции:

- Поддержка вакуумного мешка;

- Помощь в формовке изделия;

- Основа для размещения дополнительного оборудования;

- Наличие контрольной панели (в некоторых случаях);

- Обеспечение безопасности рабочих.

Для прессования при высоких температурах или других сложных случаев вместо стола используется пресс-камера, которая помогает соблюдать необходимые технологические параметры. Но для более простых манипуляций отлично подходит недорогой и практичный стол.

Стол для вакуумного мешка

Вакуумный мешок помещается в ванне, которая должна быть из стального листа не менее 2 мм толщиной и жесткого каркаса. Это поможет уменьшить влияние отрицательного внутреннего давления. Все соединения выполняются непрерывным вакуумным сварочным швом. Также применяют высокотемпературный силиконовый герметик.

Верхняя прижимная рама обеспечивает фиксацию вакуумного мешка при любых условиях. Она должна плотно примыкать к раме вакуумной ванны. Она может подниматься вручную (на шарнирах) или с помощью пневматического или гидравлического механизма. Для лучшей фиксации обязательно используются зажимы. Которые фиксируются с помощью шпилек и контргаек. Такие столы подходят для производства мебели, шпонирования и других несложных операций без дополнительных требований.