Чтобы металл или готовое изделие из него приобрели необходимую механическую прочность и стойкость к различным видам воздействий извне, он подвергается дополнительной термической обработке. В частности, частыми процедурами являются цементация, отжиг и закалка. Все это позволяет укрепить поверхность и глубоко структуру без порчи внешнего вида. Разумеется, для реализации подобного процесса требуется специальное оборудование, и вакуумные печи для отжига, закалки и иных операций для этого подходят отлично.

Содержание:

- Вакуумные печи промышленные

- Печь вакуумная - принцип работы

- Вакуумная печь для цементации

- Печь вакуумная для отжига

- Вакуумная печь для закалки

- Ремонт вакуумных печей

Вакуумные печи промышленные

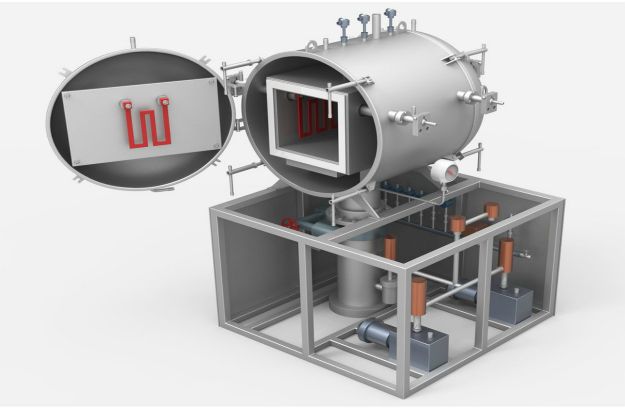

Чтобы понять, как происходит отжиг или иной вид термической обработки в вакуумных печах, необходимо сначала изучить их конструкцию, которая весьма несложная. Конечно, для разного вида термообработки она может несколько отличаться наличием или отсутствием различного вспомогательного оборудования, но в общем случае строение будет следующим:

- Имеется рабочая камера с герметичной дверью и качественной изоляцией, потому что внутри температура повышается до 2000 и более градусов;

- Нагревательный элемент. В качестве него может использоваться индуктор (самый распространенный вариант), непосредственный огонь (камера выполнена ретортного типа), для плавки металла также применяется дуговой принцип нагрева;

- Для обеспечения различных процессов на химическом уровне имеется система подачи специального газа;

- В процессе работы после термообработки необходимо остудить деталь, для этого в камеру подается инертный газ;

- Все термические процессы выполняются в вакуумной среде при полном вакууме или совсем небольшом избыточном давлении. Отсутствие кислорода исключает вероятность окисления металла.

Вакуумные печи промышленные

Печь вакуумная - принцип работы

Любая вакуумная печь, будь она предназначена для отжига или закалки деталей, имеет схожий принцип работы. Разумеется, сначала изделие необходимо поместить в нее и расположить таким образом, чтобы тепло или электромагнитные волны излучателя полностью пронизывали ее. От этого будет напрямую зависеть качество выполняемой процедуры.

Далее камера плотно закрывается гермодверью, и из нее полностью или частично откачивается воздух. Чем меньше в камере останется кислорода, тем качественнее будет результирующая деталь или заготовка. Чаще всего термообработка проводится в полном вакууме, что зависит от вида сплава и характера обработки.

Печь вакуумная - принцип работы

После цикла воздействия высокой температурой на изделие его необходимо охладить. Пока она еще горячая, это происходит естественным способом в вакууме. После того как немного остынет, в камеру подается инертный газ. Также применяются другие конвекционные методы.

Вакуумная печь для цементации

Цементация направляющих на станинах станков или поверхностей высокоточных столов является обязательным процессом. После такой обработки поверхность приобретает высокую прочность, что немаловажно при скользящих нагрузках. Также она выдерживает царапины и негативное воздействие некачественных масел или эмульсии, сохраняя стабильную работу станочного оборудования и отдельных агрегатов. Для выполнения подобной термической обработки применяются вакуумные печи для цементации. В этом оборудовании также можно выполнять азотирование и нитроцементацию, потому как технологические процессы схожи. Отличия заключаются только в используемых материалах. В вакуумной среде процесс цементации наступает намного быстрее, чем в атмосферных, что связано с отсутствием мешающего фактора – кислорода.

Вакуумная печь для цементации

Качественное оборудование позволяет выполнять цементацию на большую глубину, вплоть до 4,5 мм. Конечно, подобная операция требует затрат времени. Современные высокопроизводительные модели печей способны справиться с такой задачей не более чем за 30 часов. Осуществляется процесс укрепления поверхности в условиях высоких температур, которая поддерживается на уровне 1100 градусов. Цементация, как один из методов упрочнения поверхности металла, заключается в закупорке всех пор углеродом на молекулярном уровне, образуя с металлом единое целое. После проведения подобной термической обработки поверхность останется отшлифовать до зеркального блеска.

Печь вакуумная для отжига

Термические методы обработки металла применяются уже много лет, но вакуумные печи для отжига готовых изделий или промежуточных заготовок стали применяться не так давно. Особенность процесса заключается в том, что ему не мешает кислород, являющийся причиной возникновения различных дефектов в результате окислительных реакций. Особенность именно печи для отжига от других подобных с вакуумными камерами является то, что в этой могут поддерживаться высокие температуры на протяжении большего времени. Соответственно, они будут отличаться типом нагревателей, степенью изоляции от окружающей среды и управлением процессом. В первую очередь следует уточнить, что вакуумные печи для отжига различаются по виду обрабатываемых изделий или заготовок. Например, в них можно выполнить термообработку не только небольших деталей, но и проволоки для придания ей необходимой жесткости. Отжиг представляет собой термическое воздействие, при котором упрочняются кристаллические связи в изделии, фиксирующиеся в заданном положении. После закалки любой гнутый предмет из металла приобретает упругость пружины и способность возвращать приобретенную форму.

Печь вакуумная для отжига

Отжиг в таких печах осуществляется при температуре 500-1000 градусов, в зависимости от типа сплава. Сама же обработка выполняется в два этапа. Сначала изделие отправляется в камеру для отжига, затем сразу же в отсек для охлаждения маслом или газом.

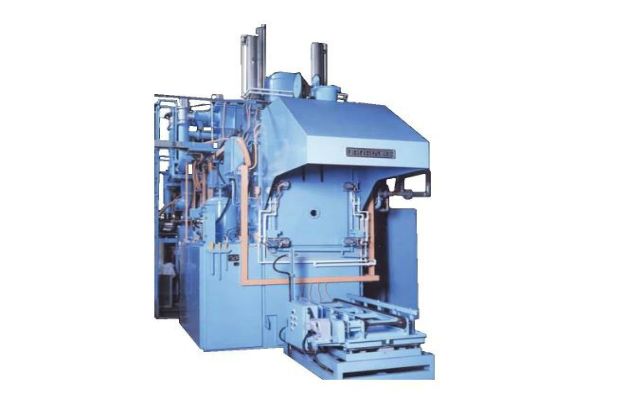

Вакуумная печь для закалки

Многие бренды выпускают универсальное оборудование, в котором можно выполнять не только цементацию. Например, компания IPSON предлагает вакуумную печь для закалки газовым способом или путем погружения изделия в масло. Эта термическая обработка должна присутствовать на каждом предприятии, занимающемся производством того или иного оборудования из металла, которое может быть подвержено сильнейшим механическим воздействиям. Закалка позволяет сделать деталь прочной и является неотъемлемым этапом при выполнении отжига или иного вида обработки. Осуществляется на заключительной стадии с целью упрочнения межмолекулярных связей в кристаллической решетке. Самое изделие становится очень упругим и выносливым.

Осуществляется процедура закалки в вакуумных печах в условиях глубокого вакуума, что необходимо для исключения возникновения нежелательных окислительных реакций. Поэтому в общем строении они схожи с любыми другими вакуумными печами, за исключением наличия емкости для погружения и различных захватных механизмов, потому как весь цикл должен осуществляться в изолированной среде. Современное оборудование позволяет выполнять как минимум два вида закалки:

Вакуумная печь для закалки

- В условиях вакуума с погружением в масло;

- Закаливание в непрерывном потоке азота.

Цементацию в некотором роде также можно отнести к закалке, потому как тоже способствует упрочнению изделия из металла. Отечественным производителем вакуумных печей для закалки в масле является бренд Арлекс. Он предлагает модель оборудования ТИП Р16_ТН. Оборудование оснащено двумя камерами, конвекционным теплообменом, что позволило сократить затраты на электроэнергию.

Ремонт вакуумных печей

Вакуумные печи, как и любое другое оборудование, особенно в условиях потокового производства, подвергаются сильнейшим нагрузкам. Поэтому с ними время от времени происходят различные сбои, которые могут привести к серьезным поломкам. Выделим узлы, которые наиболее часто выходят из строя:

Ремонт вакуумных печей

- Воздуходувка, или вакуумный насос. Так как его работа связана с постоянным вращением и вибрацией, то время от времени требуется замена подшипников;

- Вакуумный компрессор. Он применяется для откачивания жидкостей и газов, например, при осуществлении азотирования. Он может быть поршневого или винтового типа, в зависимости от требуемого давления;

- Учитывая, что внутри может создаваться глубокий вакуум, необходимо следить за состоянием уплотнений герметических дверей. В остальном оборудование довольно надежное, и этот показатель практически не зависит от производителя.