Существует несколько способов плавки и термической обработки металла, но печь вакуумная индукционная предоставляет больше возможностей, чем оборудование классического типа. Особенность ее заключается в том, что в условиях вакуума нагрев и достижение высоких температур происходит намного быстрее, что позволяет экономить на времени и ресурсах. К тому же процесс плавки происходит в закрытой зоне, что повышает и безопасность процесса. Кроме этого, также существенно улучшаются свойства стали, которая применяется.

Содержание:

- Индукционная вакуумная печь - принцип работы

- Вакуумная печь электродуговая

- Плавильные вакуумные печи

- Печи вакуумно-дугового переплава

- Вакуумная печь для отпуска

- Вакуумная печь азотирования

- Промышленные индукционные вакуумные печи – выбор

Индукционная вакуумная печь - принцип работы

Вакуумная плавильная печь имеет достаточно простой принцип действия, описание которого стоит начать с упрощенной конструкции. Оборудование для термической обработки металла состоит из следующих основных элементов:

- Замкнутая камера, внутри которой будет создаваться вакуум;

- Вакуумный насос, который откачивает из камеры воздух для процесса термообработки;

- Нагреватель материала, которому не требуется приток кислорода. Как правило, в качестве него используется индуктор;

- Также имеется система управления, которая обеспечивает контролируемый нагрев металла.

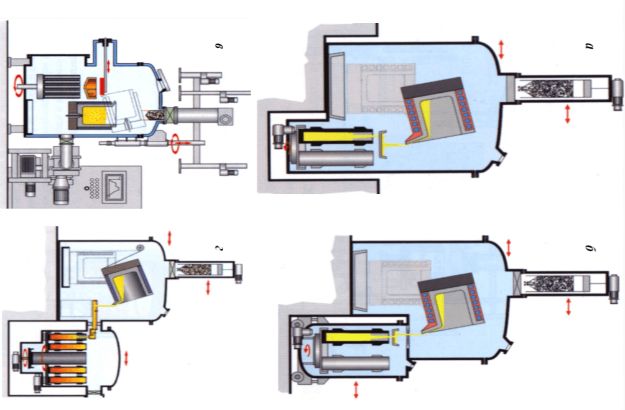

Индукционная вакуумная печь - принцип работы

Работает подобная вакуумная плавильная печь следующим образом:

Вакуумная печь электродуговая

Для достижения особо высоких температур для литья из тугоплавких металлов применяются вакуумные электродуговые печи. Они отличаются от индукционных тем, что применяется электродуговой принцип нагрева стали, к которой снизу подводится дополнительный контакт. Особенность такого типа оборудования заключается в том, что в нем можно достигать сверхвысоких температур, вплоть до 2000 и более градусов по Цельсию. Происходит это при помощи мощного высоковольтного разряда, который может достигать 35 кВ.

Кроме высоких температур, печь вакуумно-дугового переплава обладает множеством особенностей и преимуществ:

- Достигается высокая степень однородности слитков даже при наличии нескольких видов металлов. Это обеспечивается за счет однонаправленного расположения или строения кристаллических решеток. В результате готовое изделие получается очень прочным и с равномерным рисунком по всей своей толщине;

- В процессе нагрева не возникает окислительных реакций, потому что весь процесс нагрева происходит в вакууме при отсутствии кислорода;

- С помощью электродугового разряда можно плавить металлы с высокой температурой.

Вакуумная печь электродуговая

Любое вакуумное оборудование служит намного дольше за счет отсутствия окисления кислородом, в изобилии присутствующим в воздухе.

Плавильные вакуумные печи

Вакуумные плавильные печи нашли широкое применение в литейном производстве, потому что обладают многочисленными преимуществами, по сравнению с атмосферными. В первую очередь стоит отметить возможность достижения высоких температур в бескислородной среде. Вакуум позволяет плавить высоколегированные стали без опасения образования коррозии или иных дефектов в структуре отливки.

Плавильные вакуумные печи

Подобное оборудование также хорошо тем, что оно может иметь небольшие размеры, а благодаря изоляции высоких температур от внешней среды можно устанавливать в небольших по размерам помещениях и частных мастерских. Позволяет плавить, выполнять пайку, отпуск и другие виды обработки деталей из любых металлов, что обеспечивается за счет возможности гибкой регулировки параметров индукционного излучателя (частота и амплитуда напряжения). Тех же характеристик сплава можно добиться и в электродуговых модификациях.

Вакуумная печь для пайки

Во многих сферах требуется качественное соединение разнородных металлов. Добиться этого можно только в определенных условиях, для чего и была придумана пайка в вакуумных печах. Подобное оборудование несильно отличается от печей, потому как принцип нагрева схож, но отличия состоят в том, что мощность нагревательного элемента выбирается так, что происходила плавка только припоя. Им является тоже металл, но имеющий меньшую температуру плавления.

Особенность применения именно вакуумных печей для пайки заключается в том, что в процессе термообработки не участвует кислород, поэтому происходит идеальная диффузия припоя с соединяемыми металлами. Принцип диффузионной связи состоит в том, что молекулы одного металла проникают и замещают их в другом, обеспечивая прочное монолитное соединение.

Вакуумная печь для пайки

Вакуумные печи позволили избавиться от применения флюса, также существенно сократились выбросы в атмосферу, одновременно повысив качество конечной продукции.

В качестве нагревательного элемента применяется графит, а температура нагрева находится в пределах от 600 до 1250°С, выбирается индивидуально для определенного типа сплава и металла, из которого изготовлены соединяемые детали.

Печи вакуумно-дугового переплава

ВДП, или печи вакуумно-дугового переплава, представляют собой оборудование, в котором под действием электрической дуги происходит постоянная плавка электрода. В качестве последнего выступает переплавляемый металл. Работает такое оборудование следующим образом:

- На электрод подается постоянное напряжение с большим током;

- При приближении к основанию медного кристаллизатора, который находится в водяной рубашке, возникает мощная электрическая дуга. Ее температура достигает свыше 1000 и 2000 градусов, поэтому можно изготавливать отливки из тугоплавких металлов;

- Слиток формируется по мере плавки кончика электрода – расходного материала.

Печи вакуумно-дугового переплава

Такой метод плавки предназначен для производства отливок из титана, к которому предъявляются повышенные требования к чистоте.

Вакуумная печь для отпуска

Кроме плавки металла, существуют также вакуумные печи для отпуска. Подобное оборудование предназначено для снятия напряжений в металлических изделиях, которые были закалены. Как правило, после этого процесса изделие становится очень хрупким, из-за чего оно может легко сломаться или повредиться при банальной эксплуатации. Отпуск снижает твердость, делая металл более вязким, но сохраняя конструктивные свойства.

В таких печах поддерживается глубокий вакуум, соответствующий 1 10-миллионной от мбара. Нагревательный элемент изготавливается из нихрома. Нередко требуется ускорить процесс охлаждения, тогда в печь после отпуска подается инертный газ.

Вакуумная печь для отпуска

Вакуумная печь азотирования

Металл подвергается различным видам термообработки, после которых приобретает новые или улучшает имеющиеся свойства. Поэтому были придуманы и вакуумные печи азотирования. Суть этого процесса заключается в поверхностном упрочнении металла за счет диффузии атомов азота. В результате этого технологического процесса он приобретает повышенную прочность и стойкость к царапинам. В основном он используется для улучшения качеств низколегированных и низкоуглеродистых сталей, которые имеют наименьшую прочность. Также не исключена возможность повышения характеристики и углеродистых сплавов, например, при изготовлении быстрорежущего инструмента.

Вакуумная печь азотирования

Процесс азотирования происходит при температуре 750-1300 градусов, в зависимости от типа сплава. При этом вес садки может достигать 200 кг в зависимости от модели оборудования. Для стабильной работы требуется поддерживать давление газа на уровне 43 кбар.

Промышленные индукционные вакуумные печи - выбор

По сути, все вакуумные печи можно называть промышленными, потому что это дорогостоящее оборудование, которое проектируется очень часто для конкретных целей или производственных процессов. Их разработкой занимаются разные бренды: SCHMETZ, ALD, IPSEN, НПФ, СГВ, СЭФ, Вега-5 и пр. При выборе любого из них необходимо учитывать ряд критериев, который включает определение следующих требований:

- Для какого технологического процесса будет она использоваться: плавка, закалка, отпуск, азотирование;

- Какие температуры в ней должны достигаться: 600-2000 градусов, что соответствует распространенным видам металлов, применяемых в промышленности;

- Что будет выступать в качестве сырья для плавки: электроды, смесь металлов в слитках. В любом случае, подбор осуществляется по определенным расчетам, которые должны проводиться по технологии предприятия.

Промышленные индукционные вакуумные печи IPSEN